Для начала необходимо разобраться, по какому принципу работают эти станки.

Плазменная резка

В роли режущего вещества выступает узкая струя высокотемпературной плазмы. Между соплом станка и электродом под действием высокого напряжения зажигается электрическая дуга. В сопло под давлением подается газ, который под действием разряда превращается в плазменный резак. Фактически, обработка ведется воздухом, доведенным до состояния ионизированного газа, то есть плазмы.

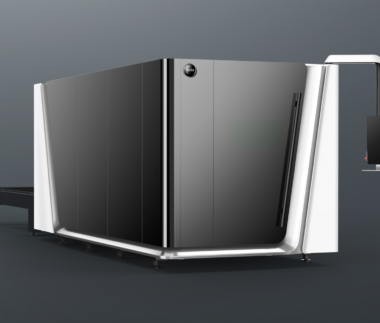

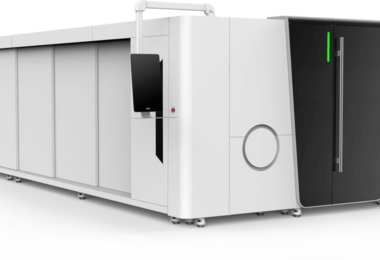

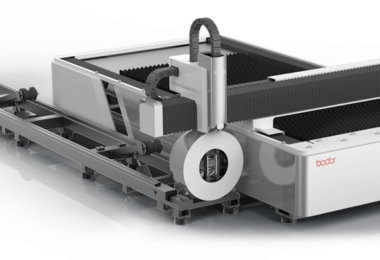

Лазерная резка

Принцип действия лазерного станка иной. Здесь в роли режущего инструмента выступает узкосфокусированный лазерный луч, обладающий необходимыми характеристиками: интенсивностью, длиной волны, другими. Продукты сгорания удаляются потоком газа.

Данные способы резки металла в настоящее время считаются наиболее прогрессивными и эффективными. Каждый из них имеет свои преимущества и недостатки. Эти технологии в большей степени дополняют друг друга, чем конкурируют, хотя есть сферы, где можно использовать обе, и тогда разгораются споры о преимуществе одной из них.

Так что же выбрать? Ниже будет приведен сравнительный анализ. Для корректности будет считаться, что используется оборудование одинакового уровня, например класса станков от Rabbit и Elixmate.

Толщина и вид разрезаемого металла

В принципе обе технологии позволяют резать любые металлы. В их числе сталь всех видов, цветные и черные металлы. При использовании лазера требуется оптимизация параметров, подбор линз и газа под конкретный металл. Допустим, в среде кислорода нержавеющую сталь качественно лазером не разрежешь, нужен инертный газ. А для черных металлов наоборот, лучше кислород. Плазма вообще режет любые токопроводящие материалы. Все зависит от состава плазмообразующего газа и зазора между поверхностью металла и соплом.

Лазер

Эффективен при обработке металла толщиной до 5 – 6 мм. Резка тонколистового металла осуществляется с гораздо большей скоростью, чем в принципе может плазмотрон. При обработке более толстых материалов увеличиваются энергозатраты, снижаются производительность и качество реза. Мощность приходится увеличивать в два и более раза, устанавливать линзу с более длинным фокусным расстоянием.

Плазморез

Для обработки тонколистовых металлов не подходит, что обусловлено чрезмерно высокой температурой плазмы и деформацией кромок. Преимущества начинают сказываться при раскрое металла толщиной от 6 мм и выше, если речь идет о стали.

Качество реза

Лазер

Лазерный резак воздействует на поверхность металла сфокусированным лазерным лучом очень маленького диаметра, что обеспечивает минимальную ширину реза, равную 0,1 мм. Обычно она составляет 0,2– 0,3 мм. Это позволяет производить раскрой заготовок по сложным контурам с высокой точностью и гладкой кромкой. Сочленение вырезанных деталей не представляет сложности.

Нагрев носит локальный характер, поэтому соседние с разрезом области не повреждаются. Также отсутствуют термические и механические напряжения и деформации металла в этих зонах. Когда подобраны правильные настройки, разрезанное изделие сразу готово к дальнейшему использованию, дополнительная обработка кромки не требуется.

Важным параметром является конусность. Лазерный резак укладывается в показатель меньше 1 градуса. Входное и выходное отверстие получаются практически одного размера. Лазер позволяет вырезать правильные отверстия диаметром в 2 и более раз меньше толщины листа.

Плазма

При обработке плазмотроном ширина реза значительно выше, и изменяется в диапазоне 0,8–5,0 мм. в зависимости от толщины металла и износа расходных материалов. Конусность колеблется от 1 до 5 градусов. О сопоставимой с лазером точности говорить не приходится. Вырезать плазмотроном отверстие геометрически правильной формы возможно, только если его диаметр в 2 раза больше толщины листа.

Добиться гладких швов нельзя, образуется окалина. Мешает и большое количество образующегося грата. Избежать дополнительной финишной обработки не удастся. Недостатком считается невозможность обеспечить острые углы. Например, нельзя точно воспроизвести профиль колесных зубьев, причиной чего является широкий рез.

Стоимость оборудования, затраты на эксплуатацию

Портальная плазменная установка стоит в 5 – 6 раз меньше сопоставимого лазерного станка. Но затраты после приобретения оборудования не заканчиваются, важную роль играют эксплуатационные расходы. Они состоят из стоимости расходных материалов, комплектующих, потраченной электроэнергии, используемых газов. Помимо этого, необходимо учесть, что в отличие от лазерного плазменный рез нуждается в финишной обработке, а это дополнительное оборудование, и не дешевое.

Комплектующие

Главные компоненты лазерного излучателя — 3 зеркала и линза для фокусировки луча. При правильной эксплуатации срок службы линзы составляет около 6 тыс. часов, дальше она нуждается в замене. В плазмотроне периодической замене подлежит электрод, которого хватает на 800 разрядов, иногда выходит из строя сопло. И то и другое дешевле лазерных расходников. Но замена защитного экрана, кожухов меняет ситуацию.

Затраты на расходные материалы плазмотрона в общем составляют от 44 тыс. до 74 тыс. руб., что значительно но выше, чем у лазерного резака — около 3 тыс.руб.

Экономичность раскроя

Лазер, благодаря узкому резу, дает возможность закрепить заготовки на минимальном расстоянии друг от друга. Тогда материал используется эффективно, количество отходов невелико.

Плазморезу требуется «входная точка» на определенном расстоянии от зоны раскроя. Если к этому добавить более широкий рез, то материал расходуется однозначно менее рационально, чем при использовании лазерного станка.

Затраты электроэнергии

Здесь лазерный станок незначительно выигрывает, опять же когда раскраивается тонкий лист. При увеличении толщины ситуация меняется, лазерный резак становится более энергозатратным, и чем больше толщина, тем сильнее разница.

Окупаемость станков

Срок возврата вложенных денег приблизительно одинаков у обоих станков, несмотря на пятикратную разницу в стоимости. Дело в том, что благодаря более высокой точности реза и качеству кромки лазерная резка существенно выгоднее, норма прибыли выше. К этому добавляется преимущество в производительности, более широкий функционал, меньшие затраты на обслуживание. Когда оборудование окупится, лазерный станок начнет приносить большую прибыль, и значительно, особенно если полностью реализовать заложенный потенциал.

Подытоживая, можно сказать, что при обработке тонкого металла, потребности в точном раскрое, все преимущества на стороне лазерной резки, за исключением стоимости станка. При работе с материалами толщиной около 6 мм технологии сопоставимы по эффективности. Металлы толщиной 10, 20 мм и выше лучше обрабатывать плазмотроном.

Компания «ALL-READY» занимается поставками оборудования для лазерной резки материалов более десяти лет. Получить полную информацию об ассортименте оборудования, ценах, условиях поставки можно на сайте компании, или по телефону +7(800)555-52-41.

Каталог

Каталог